Научному коллективу НИИ опытного машиностроения ЮУрГУ удалось разработать новую методику предсказания образования трещин на элементах производственного оборудования. Такая методика позволит создавать цифровые двойники остаточного ресурса оборудования. Исследование проводится в рамках стратегического проекта «Интеллектуальное производство» программы «Приоритет 2030».

Металлургическое, машиностроительное оборудование в процессе своей работы испытывает длительное воздействие вибрации разной интенсивности. В процессе вибрационной нагрузки в конструкциях зарождаются микроповреждения, которые, накапливаясь, образуют трещину и, в конечном счете, происходит разрушение детали. Это может привести к аварийным ситуациям.

Современная цифровизация производства, а именно оснащение оборудования разнообразными датчиками, позволяет внедрять на производство предиктивную диагностику оборудования и оценивать их техническое состояние специализированными алгоритмами и цифровыми моделями.

Разработка новой методики предсказания образования трещин элементов оборудования позволит повысить точность прогноза долговечности и обеспечит непрерывный мониторинг и прогнозирование остаточного ресурса конструкций в режиме реального времени.

Особенность разработанной методики оценки долговечности в том, что она использует реальные данные датчиков без их предобработки (без традиционного разделения их на кусочно-стационарные и переходные участки). Методика позволяет учитывать нестационарность случайных процессов нагружения конструкций, что обеспечивает возможность мониторинга и прогнозирования остаточного ресурса, повышает точность оценок минимум на 20%, в сравнении с традиционными методами оценки остаточного ресурса.

«Реальные показания датчиков – это нестационарный сигнал, то есть со случайно изменяющимися во времени характеристиками, наличием всевозможных трендов, ударных импульсов и др. Нам удалось применить современные методы анализа нестационарных процессов к физическим моделями долговечности», – уточняет руководитель исследования, старший научный сотрудник Центра виброиспытаний и мониторинга состояния конструкций, кандидат технических наук Алексей Ерпалов.

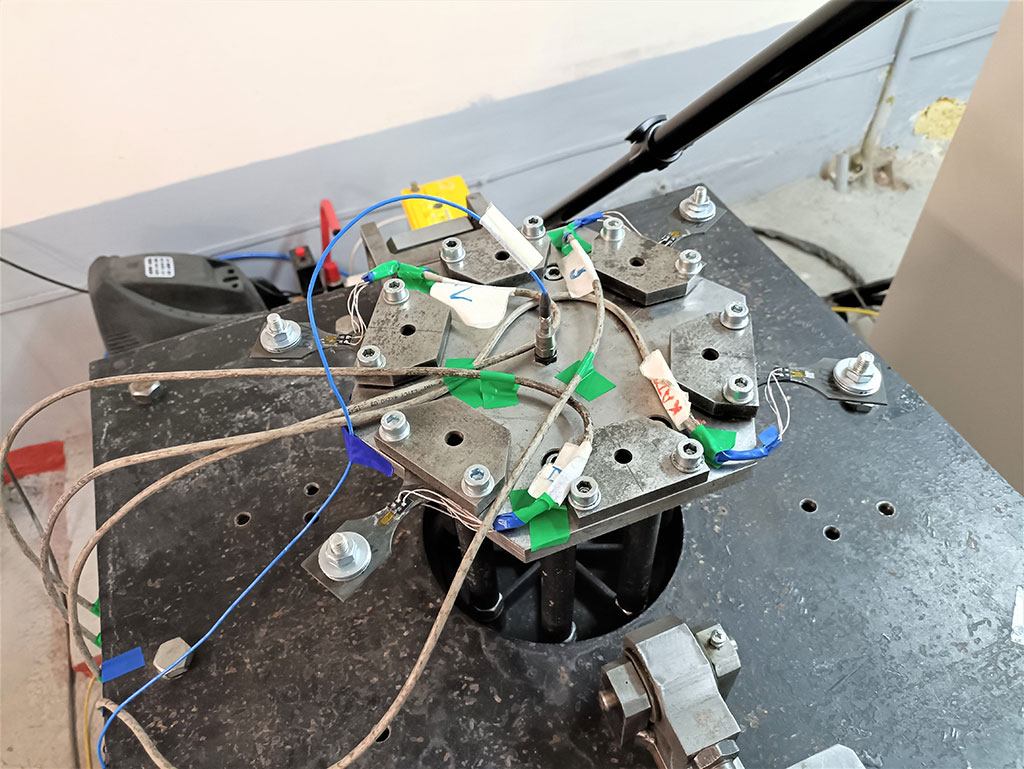

Эксперименты проводились с использованием современного оборудования Центра виброиспытаний и мониторинга состояния конструкций. В работе были задействованы электродинамические вибростенды LDS, всевозможный спектр датчиков (тензорезисторы, акселерометры, датчики виброперемещений), лазерный виброметр Polytec и др.

«Наше исследование междисциплинарно. Мы используем современные методы эмпирической декомпозиции и обработки сигналов, адаптируем их к современным методам оценки долговечности. В процессе такого «симбиоза» и рождаются новые идеи и принципиально новые подходы», – рассказывает ученый.

Внедрение цифровых двойников остаточного ресурса оборудования поможет прокатным цехам металлургических компаний решать проблему предупреждения аварийных остановок и планирования ремонтно-восстановительных работ оборудования. Помимо этого, станет возможным проведение виртуальных испытаний посредством имитации показаний датчиков, установленных на оборудовании. Другими словами, станет возможным смотреть как изменится ресурс оборудования при изменении технологического процесса производства.

На дальнейшее развитие проекта ученые ЮУрГУ получили поддержку от Российского научного фонда по конкурсу «Проведение фундаментальных научных исследований и поисковых научных исследований малыми отдельными научными группами».

Фотографии Екатерины Порошиной

Челябинск, Софья Артемьева

Отправляйте свои новости, фото и видео на наш мессенджер +7 (901) 454-34-42

© 2023, РИА «Новый День»